PEEK大型極厚製品

大型で肉厚のPEEKパーツを製造します。

高難度、又は不可能だったPEEK大型肉厚パーツの製造

従来の成形や切削でも不可能、又は難度が高いPEEKの大型品。KDAは独自の開発技術で、PEEKの大型極厚製品の製造に成功しました。

高温下、薬液処理ラインでのニーズ

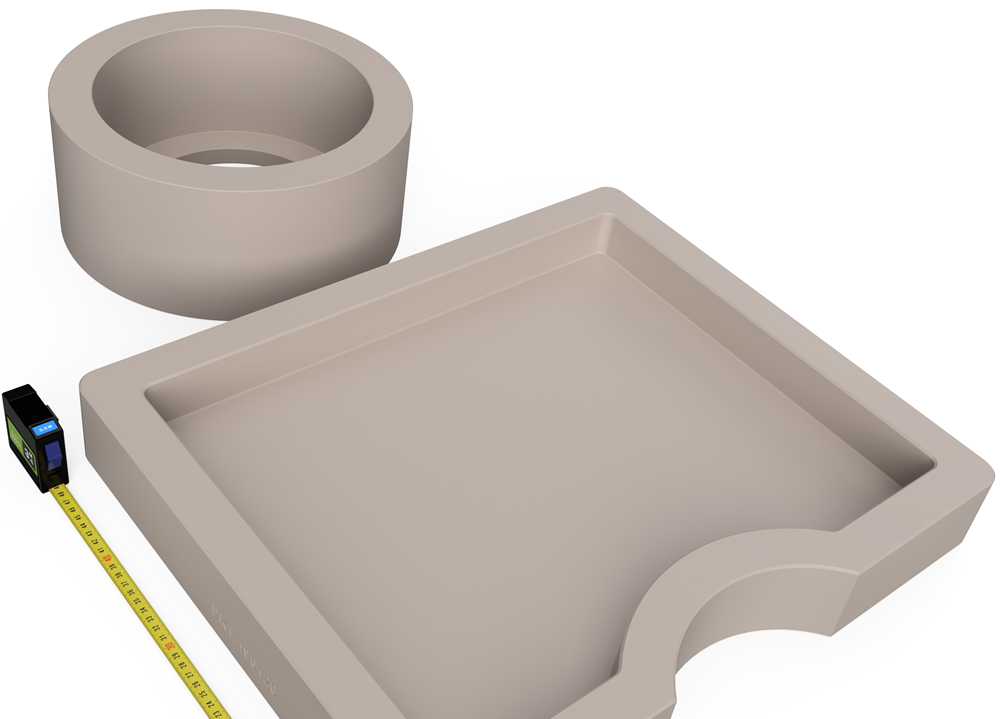

画像上部のPEEKの円筒形パーツは、外径350mm、高さ150mm、肉厚40mm、と大型で肉厚があります。PEEKペレットより大型極厚成形によって素材を作り、切削加工を経て納品した実績のあるものです。

具体的には、電子部品製造ラインの薬液処理に使用される大型パーツが、別の樹脂素材でできており、劣化が激しく、交換頻度が高いため、耐薬品性があり、高温でも侵されず強度を保つ素材に置き換えたいというニーズから、弊社開発技術で製造したものです。PEEKの物性

PEEKの大型肉厚製品は難易度がかなり高い

PEEK製品製造方法には、1)市販材からの切削加工、2)ペレットからの成形 があります。

1)市販材からの切削加工の場合、まず上記の大きさを満たすサイズのものが無いため、できません。2)ペレットからの成形の場合は、型がかなり大きくなるため、コストもかなりかかります。また、肉厚1~2mm程度の物ならよいのですが、40mmともなるとヒケや反り、その他問題が出てしまいます。即ち、技術面、コスト面でかなりハードルの高い難題がありました。

弊社には、PEEKをはじめスーパーエンプラの低価格化を成すための「ジャストインメイク®」工法、金型コストを抑え様々な樹脂に対応する「スマート成形®」などの開発技術があります。 一般成形とは隔別したこれらを応用し、PEEKの大型極厚成形を実現しました。ジャストインメイク スマート成形

大型パーツのPEEK化のメリット

-

パーツの長寿命化

PEEK樹脂は、

- 濃硫酸を除く酸、アルカリ、有機溶媒に優れた耐性。

- 連続使用温度約250°C、繊維強化約300°Cと高温に強い。

- 高温水蒸気下でも加水分解を起こさない。

- 強靭で、耐衝撃性、耐摩耗性にも優れている。

従って、PEEK化したパーツは長寿命となります。

-

製造の効率化

パーツの長寿命化によって、

- パーツの劣化による交換頻度が少なくなる。

- 交換の時間と手間、交換部品コストが減る。

- 時間当たりの製造量が増える。

- 製造リードタイムが短くなる。

従って、製造効率が高くなります。

価格の最適化 ⇒ 利益の拡大

製造効率が上がり、製品価格の最適化をはかることができ、売上、利益の拡大が期待できます。

お見積・購入・ご相談について

PEEKの大型極厚製品は、全てカスタムで承っております。お気軽にご相談下さい。